Son utilizados para efectuar una reducción de velocidad con ejes a 90° (perpendiculares). Son utilizados en menor proporción que los engranajes cónicos helicoidales debidos a que generan mayor ruido que generan los engranajes cónicos rectos. Actualmente se utilizan en pocos diseños nuevos pero son utilizados en reconstrucciones de transmisiones de ejes perpendiculares en donde existían engranajes cónicos rectos.

Son utilizados para efectuar una reducción de velocidad con ejes a 90° (perpendiculares). Se diferencian de los cónicos rectos en que los dientes no recorren un sentido radial al centro del eje del engranaje. Presentan una mayor superficie de contacto entre piñón (engranaje más pequeño) y corona (engranaje con mayor número de dientes) ya que más de un diente hace contacto a la vez. Ejemplo de utilización: virtualmente todas las transmisiones posteriores de camiones y automóviles.

Engranajes hipoides:

Son engranajes cónicos helicoidales utilizados cuando los ejes son perpendiculares pero no están en un mismo plano. Una de las aplicaciones más corrientes del engranaje hipoide es para conectar el árbol de la transmisión con las ruedas en los automóviles de tracción trasera. A veces se denominan de forma incorrecta engranaje en espiral los engranajes helicoidales empleados para transmitir rotación entre ejes no paralelos.

Parecidos a los cónicos helicoidales, se diferencian en que las continuaciones de los ejes del piñón y de la corona no se cruzan en ninguno de los ejes cartesianos (X, Y, Z). Se utilizan en transmisiones de máquinas industriales y embarcaciones en donde es necesario que los ejes no estén al mismo nivel por cuestiones de disponibilidad de espacio.

Engranajes Cilíndricos

Se fabrican a partir de un disco cilíndrico, cortado de una plancha o de un trozo de barra maciza redonda. Este disco se lleva al proceso de fresado en donde se retira parte del metal para formar los dientes. Estos dientes tienen dos orientaciones: dientes rectos (paralelos al eje) y dientes helicoidales (inclinados con respecto al eje). En las figuras 2 y 3 se muestran un par de engranajes cilíndricos y un engrane cilíndrico de diente helicoidal.

Figura 2

Figura 3

Los engranajes cilíndricos se aplican en la transmisión entre ejes paralelos y que se cruzan. En la figura 4 se aprecia una transmisión entre dos ejes que se cruzan, utilizando dos engranajes cilíndricos de diente helicoidal.

Figura 4

Los engranajes pueden ser desde muy pequeños hasta muy grandes, para facilitar la puesta en marcha y la detención de un mecanismo es importante que el engranaje tenga poca masa, esto se logra quitando material a la llanta. Puede fabricarse una llanta delgada, con perforaciones o simplemente sacar la llanta y reemplazarla por rayos. En la figura 5 se aprecian tres engranes de distinto tamaño, desde un engrane macizo hasta un engrane con rayos pasando por un engrane con llanta aligerada.

Figura 5El proceso de fabricación es el maquinado con fresas u otro mecanismo de corte, dependiendo del tamaño del engrane. En la figura 6 se aprecia un engrane cilíndrico de diente helicoidal de gran tamaño, durante el proceso de maquinado de dientes.

Figura 6

Los engranajes cilíndricos se clasifican en:

Engranes Rectos:

Son aquellos en donde la sección de corte se mantiene constante a lo largo de su sentido axial. Constituyen el tipo de engranajes más sencillo de fabricar. Se utilizan en situaciones en donde es necesario la transmisión de potencia en ejes paralelos y constituyen el engranaje original con mayor tradición. Actualmente, se utilizan poco debido al excesivo ruido generado por los mismos. Ejemplo: máquinas sencillas de trituración de caña de azúcar. Estos tienen forma cilíndrica y funcionan sobre ejes paralelos. Los dientes son rectos y paralelos a los ejes. El engranaje más sencillo es el engranaje recto, una rueda con dientes paralelos al eje tallados en su perímetro. Los engranajes rectos transmiten movimiento giratorio entre dos ejes paralelos. En un engranaje sencillo, el eje impulsado gira en sentido opuesto al eje impulsor. Si se desea que ambos ejes giren en el mismo sentido se introduce una rueda dentada denominada 'rueda loca' entre el engranaje impulsor o motor y el impulsado. La rueda loca gira en sentido opuesto al eje impulsor, por lo que mueve al engranaje impulsado en el mismo sentido que éste. Son empleados para mover ejes paralelos. Ver figura 7

Figura 7

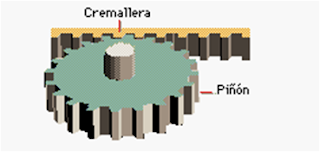

Piñón y Cremallera:

También conocidos como Engranajes interiores o anulares. Son variaciones del engranaje recto en los que los dientes están tallados en la parte interior de un anillo o de una rueda con reborde, en vez de en el exterior. Los engranajes interiores suelen ser impulsados por un piñón, un engranaje pequeño con pocos dientes. La cremallera (barra dentada plana que avanza en línea recta) funciona como una rueda dentada de radio infinito y puede emplearse para transformar el giro de un piñón en movimiento alternativo, o viceversa.

El sistema de piñón y cremallera se usa para transformar un movimiento lineal en giratorio y viceversa, es decir, transforman el movimiento de rotación en movimiento de traslación. Ver figura 8

Figura 8 Piñón y cremallera

Este mecanismo permite transformar movimiento circular en movimiento lineal para mover puertas, accionar mecanismos y múltiples aplicaciones en máquinas de producción en línea. En la figura 9 se muestra una cremallera conectada a un engrane cilíndrico de diente recto.

Figura 9

Engranajes Helicoidales:

Son aquellos en donde se ha creado un ángulo entre el recorrido de los dientes con respecto al eje axial con el fin de asegurar una entrada más progresiva del contacto entre diente y diente, reduciendo el ruido de funcionamiento y aumentando la resistencia de los dientes del engranaje. Constituyen los engranajes mayormente utilizados en la actualidad. Ejemplo: cajas reductoras de automóviles.

Los dientes de estos engranajes no son paralelos al eje de la rueda dentada, sino que se enroscan en torno al eje en forma de hélice. Estos engranajes son apropiados para grandes cargas porque los dientes engranan formando un ángulo agudo, en lugar de 90º como en un engranaje recto. Los engranajes helicoidales sencillos tienen la desventaja de producir una fuerza que tiende a mover las ruedas dentadas a lo largo de sus ejes. Esta fuerza puede evitarse empleando engranajes helicoidales dobles, o bihelicoidales, con dientes en forma de V compuestos de medio diente helicoidal dextrógiro y medio diente helicoidal levógiro.

Estos se clasifican en:

Engranajes Cilíndricos Bi-Helicoidales:

Cumplen la función de dos engranajes cilíndricos helicoidales con hélice en sentido contrario, unidos en el sentido axial. Pueden ser con descargas o sin descargas, dependiendo del modo de fabricación. Poseen las ventajas de los cilíndricos helicoidales además de evitar ejercer fuerzas axiales sobre el eje que los soporta debido a que las fuerzas en ambas hélices se compensan entre sí. La foto abajo (figura 10 y 11) muestra el tallado de un engranaje Bi-Helicoidal con descarga. Se utilizan mayormente en cajas reductoras en donde se desea la ventaja de bajo ruido de los engranajes cilíndricos helicoidales junto con la ausencia de fuerzas axiales para evitar el desgaste de los rodamientos que soportan los ejes en donde descansan estos engranajes. Ejemplo: reductores modernos de centrales azucareras y plantas de procesamiento de cemento.

Figura 10

Figura 11

Engranaje Husillo o Tornillo sin fin:

Es una variación del engranaje helicoidal es el engranaje de husillo, también llamado tornillo sin fin. En este sistema, un tornillo sin fin largo y estrecho dotado de uno o más dientes helicoidales continuos engrana con una rueda dentada helicoidal. La diferencia entre un engranaje de husillo y un engranaje helicoidal es que los dientes del primero se deslizan a lo largo de los dientes del engranaje impulsado en lugar de ejercer una presión de rodadura directa. Los engranajes de husillo se utilizan para transmitir rotación (con una gran reducción de velocidad) entre dos ejes perpendiculares. Se emplean para cambian tanto la velocidad de rotación como la dirección en que se aplica el momento de la fuerza. Ver figura 12.

Figura 12 Engranajes de husillo

Este mecanismo se compone de un tornillo cilíndrico o hiperbólico y de una rueda (corona) de diente helicoidal cilíndrica o acanalada. Es muy eficiente como reductor de velocidad, dado que una vuelta del tornillo provoca un pequeño giro de la corona. Es un mecanismo que tiene muchas pérdidas por roce entre dientes, esto obliga a utilizar metales de bajo coeficiente de roce y una lubricación abundante, se suele fabricar el tornillo (gusano) de acero y la corona de bronce. En la figura 13 se aprecia un ejemplo de este tipo de mecanismo.

Figura 13

En la siguiente figura 14 se aprecia una gata de tornillo accionada por un mecanismo tipo tornillo sin fin y rueda helicoidal, creada a partir de los planos de Leonardo, una manivela manual gira el tornillo que mueve la rueda helicoidal, la cual tiene un agujero roscado con el cual se conecta al eje que sube el peso.

Figura 14

Engranajes con hélice cruzada: estos operan sobre ejes cruzados y pueden tener dientes con el mismo sentido o sentido opuesto.

No hay comentarios:

Publicar un comentario